Ein neuartiges Design aus dem 3D-Drucker könnte einen wesentlichen Bestandteil von Kühlsystemen wie Klimaanlagen oder Kühlschränken kleiner und effizienter machen. Ein Forscherteam an der University of Illinois Urbana-Champaign hat damit einen Wärmetauscher kreiert, der Wärme besser ableiten könnte, egal ob in Rechenzentren, Schiffen, Fabriken oder Büros. Das Ziel ist dabei stets, so viel Wärme wie möglich von einer Seite des Geräts zur anderen zu leiten. Die meisten Wärmetauscher verwenden eines der wenigen Standarddesigns, die in der Vergangenheit am leichtesten und billigsten herzustellen waren.

Flexiblerer 3D-Druck für neue Wärmetauscher

„Wärmetauscher sind das Herzstück unserer industriellen Wirtschaft. Sie sind ein wesentlicher Bestandteil jeder Maschine und jedes Systems, das Energie bewegt“, sagt William King, Professor an der Hochschule und einer der Autoren einer neuen Studie zu dem System. Bestehende Entwürfe neigten noch immer dazu, mit geraden Linien, rechten Winkeln und Rundrohren zu arbeiten.

Empfehlungen der Redaktion

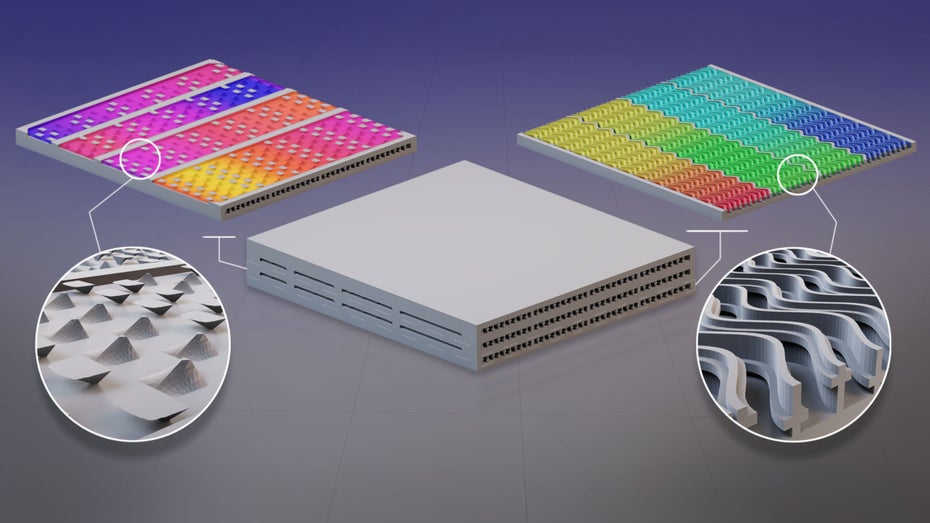

Doch King und seine Kollegen gehen jetzt einen anderen Weg. Sie nutzen den flexibleren 3D-Druck, um einen Wärmetauscher zu entwerfen, der Merkmale zur Optimierung der Wärmebewegung enthält. Dabei setzen sie zum Beispiel auf gewellte Wände und pyramidenförmige Erhebungen, die mit herkömmlichen Herstellungsverfahren gar nicht möglich wären.

Wie die Kälte transportiert wird

Das Team hatte sich vorgenommen, ein System zu entwickeln, das auf dem gängigen Kältemittel R-134a basiert, das häufig in Klimaanlagen und Kühlschränken verwendet wird. Wenn kaltes Wasser die Temperatur des Kältemittels senkt, verwandelt es sich auf seinem Weg durch das Gerät von einem Gas in eine Flüssigkeit. Das flüssige Kältemittel kann dann zu anderen Teilen des Kühlsystems geleitet werden, wo es zur Senkung der Temperatur eines Raums oder eines einzelnen Server-Racks verwendet wird.

Der beste Weg, das Kühlmittel selbst abzukühlen, besteht darin, sehr dünne Wände zwischen den beiden Bereichen des Wärmetauschers zu bauen und den Kontakt des kalten Wassers und des Kühlmittels mit diesen Wänden zu maximieren. Man kennt das aus dem Alltag: Liegt man mit dünner Hose und T-Shirt auf Eis, ist das wesentlich kälter als wenn man es mit einer behandschuhten Hand berührt.

36.000 Simulationen für besseren Wärmetauscher

Um den bestmöglichen Wärmetauscher zu entwerfen, verwendeten die Forscher Simulationen und entwickelten eigene Machine-Learning-Modelle, um die Leistung verschiedener Designs unter verschiedenen Bedingungen vorherzusagen. Nach 36.000 Simulationen entschieden sich die Forscher für das Modell, das sie fortentwickeln wollten.

Zu den wichtigsten Komponenten gehören kleine Rippen, die an der Seite des Geräts, die das Wasser berührt, herausragen und die Oberfläche vergrößern, um die Wärmeübertragung zu maximieren. Das Team entwarf auch wellenförmige Durchgänge, durch die das Wasser fließen kann – auch dies trägt zur Maximierung der Oberfläche bei. Simulationen halfen den Forschern dabei, genau herauszufinden, wie kurvenreich die Durchgänge sein sollten und wo genau die Lamellen platziert werden mussten.

Die Forscher entwarfen einen Wärmetauscher mit Features, die mit herkömmlichen Fertigungstechniken nicht möglich wären. (Grafik: Bri Hege)

Das Prinzip: Kühlfläche maximieren

Auf der Seite der Geräte, durch die das Kühlmittel fließt, enthält das Design kleine pyramidenförmige Erhebungen entlang der Wände. Diese maximieren nicht nur die Kühlfläche, sondern tragen auch dazu bei, das Kühlmittel beim Durchströmen zu vermischen und zu verhindern, dass die Flüssigkeit die Wand bedeckt (was die Wärmeübertragung verlangsamen würde). Nachdem sich die Forschergruppe auf ein Design geeinigt hatte, verwendeten sie eine 3D-Drucktechnik aus dem Bereich des direkten Metall-Lasersinterns, bei dem Laser ein Metallpulver (in diesem Fall eine Aluminiumlegierung) Schicht für Schicht erhitzen und miteinander verschmelzen.

Bei Tests stellten die Forscher fest, dass der mit dieser Technik hergestellte Wärmetauscher das Kältemittel effizienter abkühlen konnte als andere Konstruktionen. Das neue Gerät konnte eine Leistungsdichte von mehr als sechs Megawatt pro Kubikmeter erreichen und übertraf damit ein herkömmliches Design, die Rohrbündelkonfiguration, um 30 bis 50 Prozent – bei gleicher Pumpleistung. Die Leistungsdichte des Geräts war vergleichbar mit der von gelöteten Plattenwärmetauschern, einem anderen in der Industrie üblichen Design.

Warum die neue Herstellung bisher nur Nischen bedienen könnte

Insgesamt übertraf dieses Gerät den Stand der Technik nicht dramatisch, aber die Technik der Modellierung und des 3D-Drucks zur Herstellung neuer Wärmetauscherdesigns sei vielversprechend, sagt Dennis Nasuta, Direktor für Forschung und Entwicklung bei Optimized Thermal Systems. Er berät Firmen der Klimabranche beim Design. „Es lohnt sich, diesen Bereich zu erforschen. Ich glaube nicht, dass wir schon wissen, wie weit wir das vorantreiben können“, sagt er.

Eine Herausforderung besteht darin, dass additive Fertigungstechniken wie das Lasersintern im Vergleich zur traditionellen Fertigung noch langsam und teuer sind. Sie wären derzeit weder wirtschaftlich noch praktikabel, wenn wir sie für alle unsere Kühlgeräte einsetzen würden, sagt Nasuta. Im Moment könnte diese Art von Ansatz vor allem in Nischenanwendungen wie der Luft- und Raumfahrt und der High-End-Automobilbranche nützlich sein, die die Kosten eher schultern könnten.

Einsatzgebiete: Schiffe und Gebäudekühlung

Die aktuelle Studie wurde denn auch vom US Office of Naval Research finanziert. Schiffe der nächsten Generation haben mehr Elektronik an Bord als je zuvor. Und es besteht ein wachsender Bedarf an kompakten und effizienten Systemen, um mit der zusätzlichen Wärme umzugehen, sagt Nenad Miljkovic, einer der Co-Autoren der Studie. Allein der Energiebedarf für die Kühlung von Gebäuden wird sich bis 2050 verdoppeln, und neue Konstruktionen könnten dazu beitragen, den für die nächsten Jahrzehnte prognostizierten massiven Bedarf effizient zu decken. Allerdings müssten Herausforderungen wie die Herstellungskosten neuer Verfahren überwunden werden, damit sich Innovationen wie die von King und seinem Team in realen Geräten durchsetzen können.

Ein weiteres Hindernis für die Einführung dieser neuen Verfahren besteht laut Nasuta darin, dass die derzeitigen Standards gar keine höhere Effizienz verlangen, etwa in den USA. Es gibt bereits weitere Technologien, die dazu beitragen könnten, Geräte effizienter zu machen, aber sie werden deshalb ebenfalls nicht eingesetzt. Es wird einige Zeit dauern, bis neue Fertigungstechniken, einschließlich des 3D-Drucks, in die Geräte einfließen, so Natsua: „Das wird nicht nächstes Jahr in ihrer Klimaanlage sein.“

Der Text stammt von Casey Crownhart. Sie ist Redakteurin bei der US-amerikanischen Ausgabe von MIT Technology Review und deckt die Themenbereiche Klima, (erneuerbare) Energie und Transport ab.